در اصل پی ال سی (PLC) یا کنترلر منطقی قابل برنامه ریزی یا کنترلگر منطقی برنامهپذیر، یک رایانه دیجیتال صنعتی است که برای استفاده در کاربردهای صنعتی استحکام بخشیده شدهاست و در فرایندهای صنعتی از قبیل کنترل فرایندهای تولید، کنترل خطوط مونتاژ، کنترل دستگاههای رباتیک یا هر فرایندی که نیاز به کنترل دقیق و قابل اطمینان و عیبیابی ساده داشته باشد از آن استفاده میشود.

برای اطلاعات بیشتر می توانید به پست اختصای در همین رابطه مراجعه کنید.

همه چیز درباره پی ال سی PLC

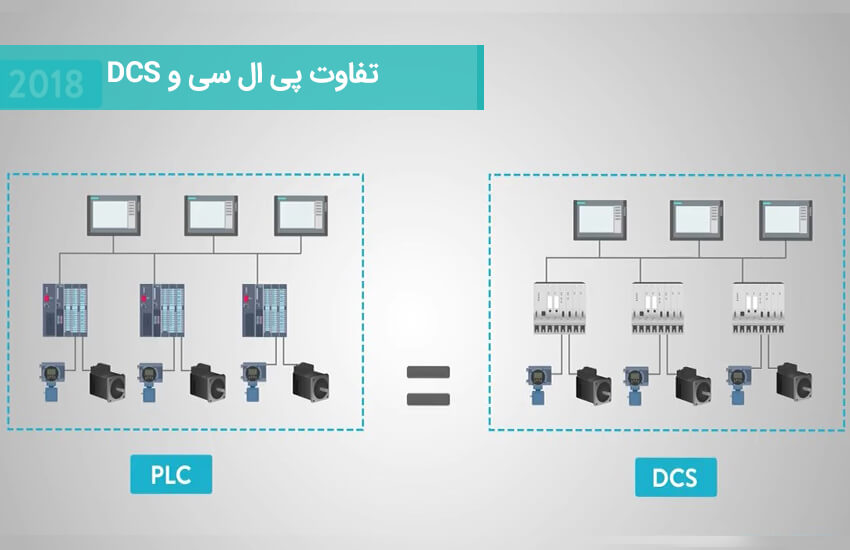

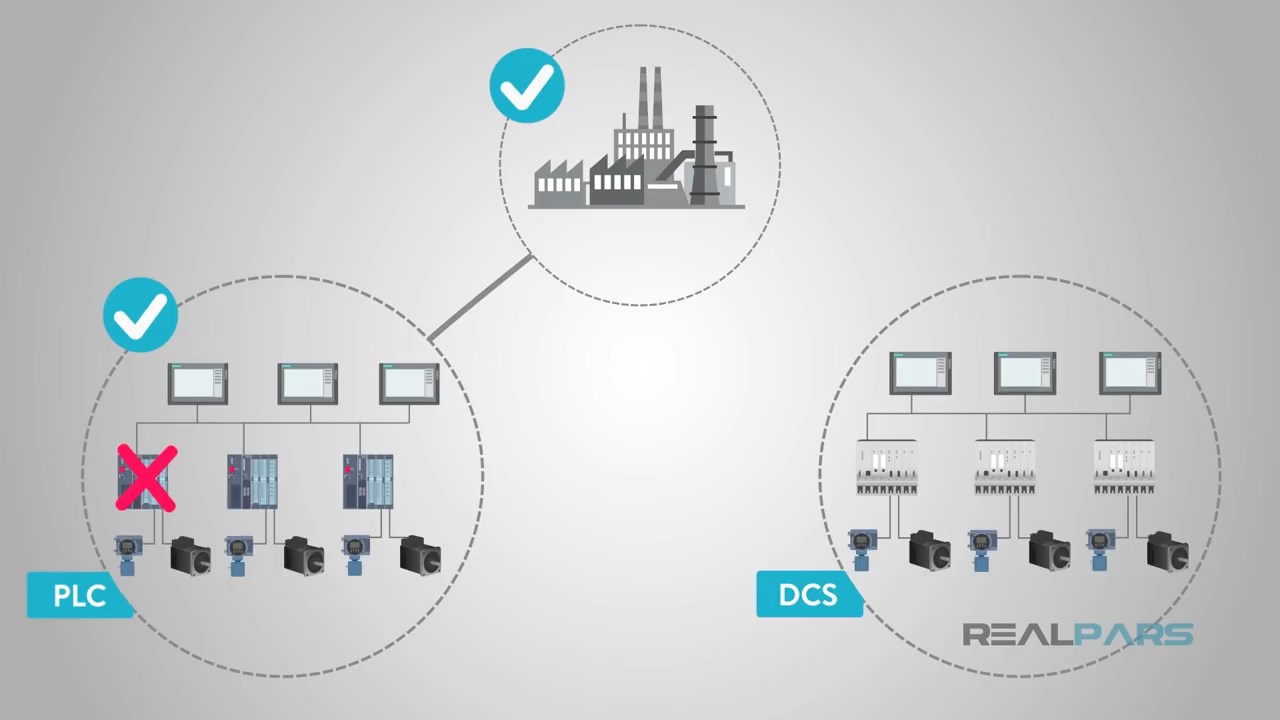

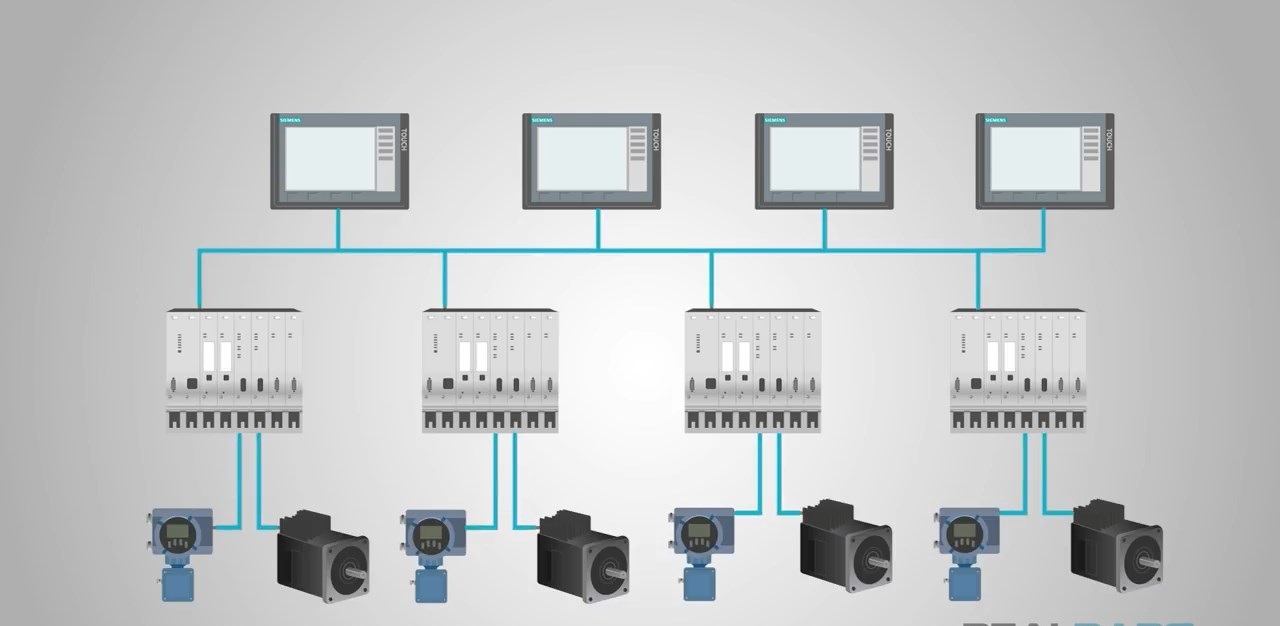

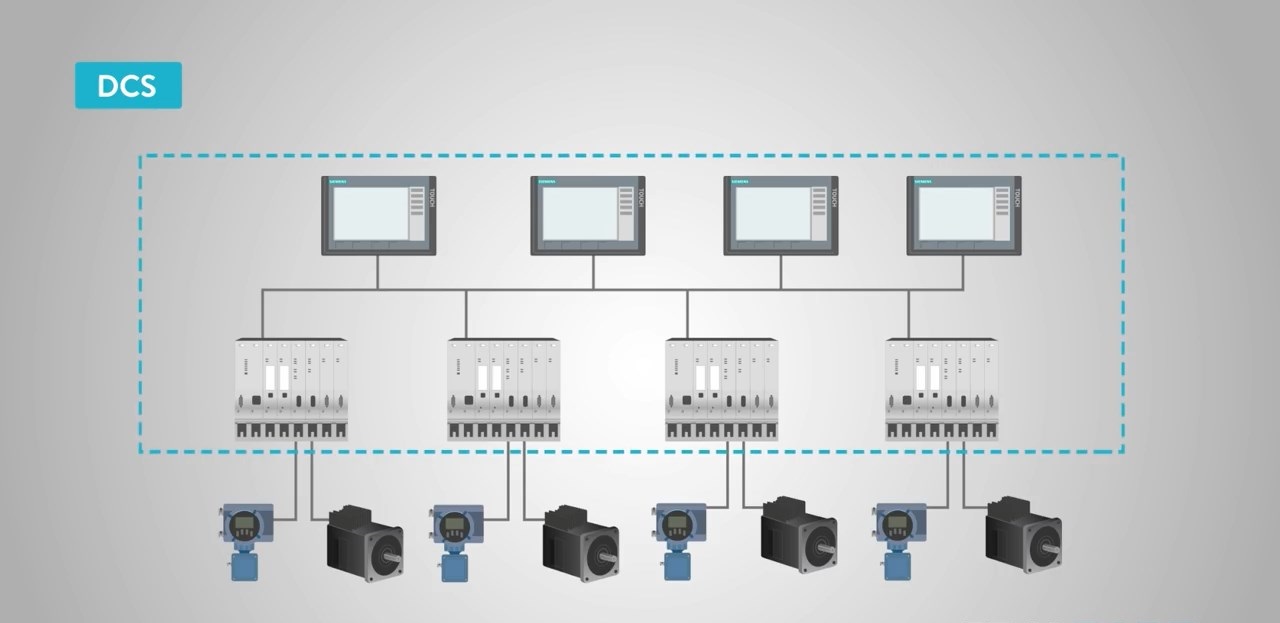

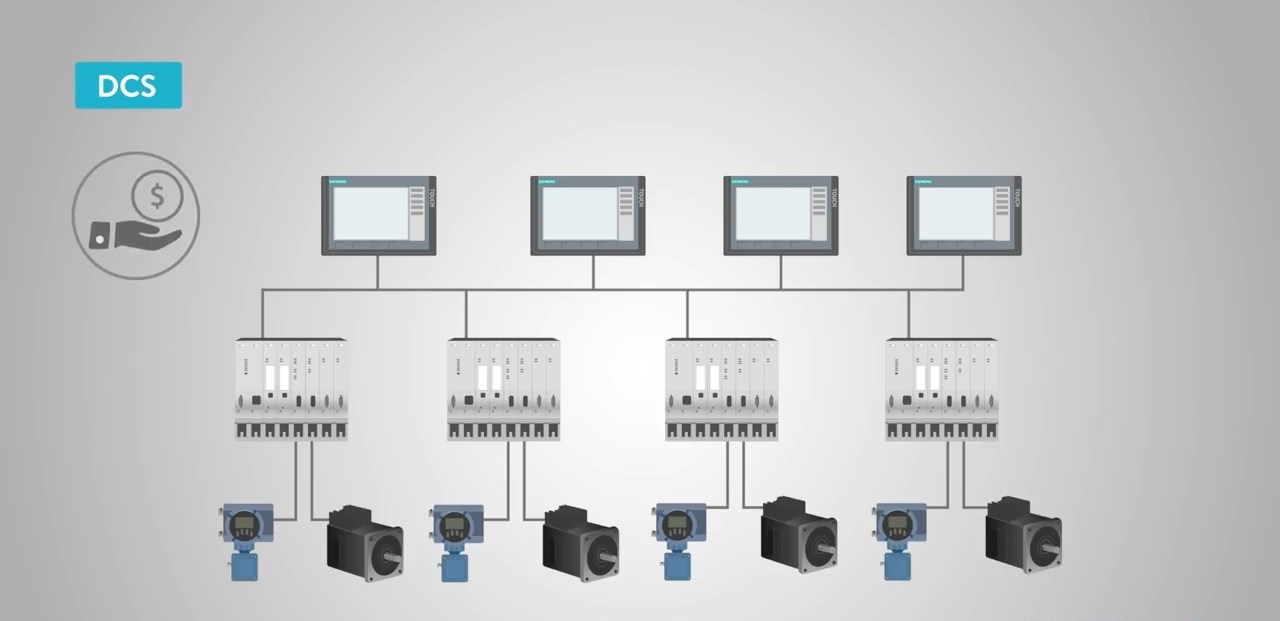

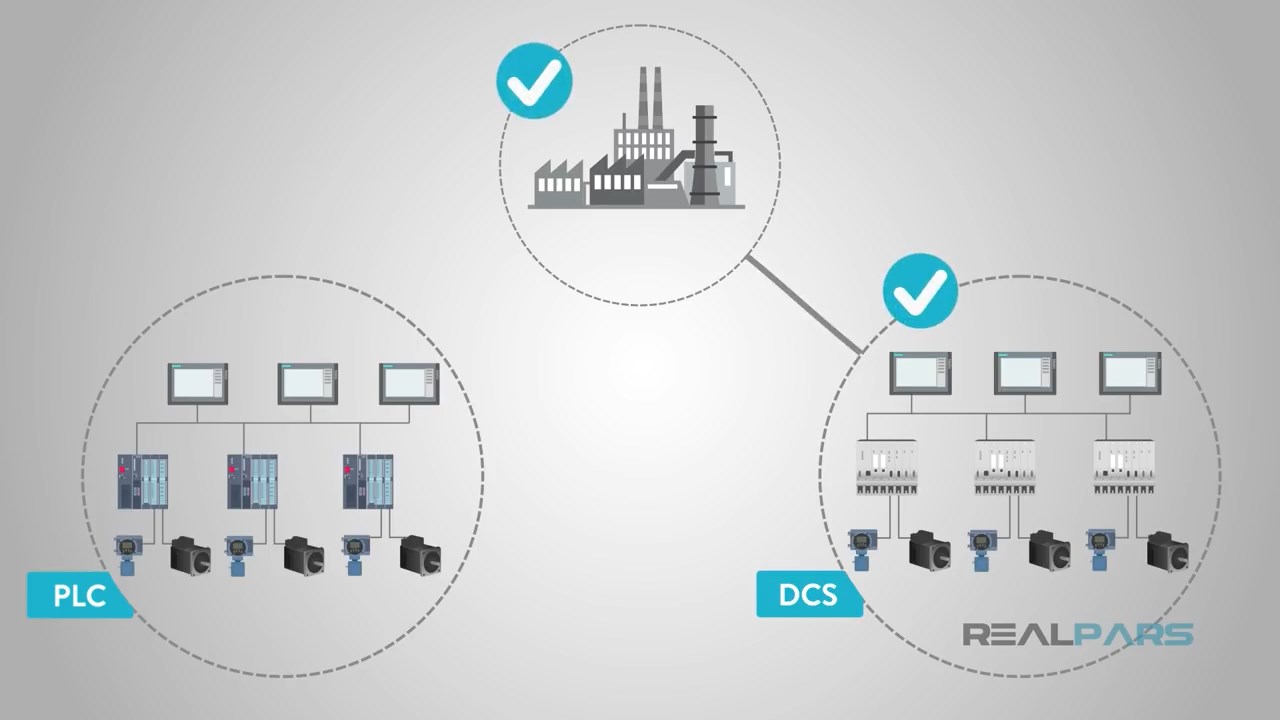

یکی دیگر از سیستم های کنترلی پر کاربرد در حوزه اتوماسیون صنعتی، DCS مخفف Distributed Control System به معنای سیستم کنترل توزیع شده است. در این سیستم کنترل، وظایف کنترلی، پیاده سازی ارتباطات و… به صورت توزیع شده (نقطه مقابل متمرکز) صورت پذیرفته و استفاده از ان معمولا به منظور کنترل کل فرایند است. شکل زیر ساختار ساده سیستم DCS رانشان می دهد.

حوزه کاری DCS

اگر DCS را به عنوان یک مفهوم در نظر بگیریم، استفاده از آن در پروسه های بزرگ به منظور کنترل و نظارت یکپارچه بر کل فرایند، امکان پذیر است. در این صورت از DCS می توان در یک کارخانه که به عنوان Factory Automation شناخته می شود و با یک پروسه از نوع Process Automation استفاده نمود.

اما به طور خاص و با استفاده از سخت افزار مخصوص DCS، استفاده از آن عموما معطوف به Process Automation است. در این حالت به منظور کنترل کل فرایند از یک سیستم DCS استفاده می شود که خود می تواند دارای کنترلر های مختلفی به منظور کنترل بخش های مختلف پروسه باشد.

بنابراین می توان جمع بندی نمود که امروزه کاربرد اصلی DCS که با سخت افزار مخصوص پیاده سازی می شود

(مثلا DCS Delta V,PCS7,DCSYokogayaو…) عموما در Process Automation به منظور کنترل کل فرایند است، البته به دلیل امکانات فراوانی که در سخت افزارو نرم افزار DCS قرار داده شده است، در برخی از موارد طراحان سیستم برای پروسه های کوچک(یا بخش هایی از یک فرایند)نیز تمایل به استفاده از DCS دارند که نمونه بارز آن استفاده از DCS زیمنس موسوم به PCS7 در پروژه های کوچک است.

ارتباطات در DCS نقش مهمتر و بیشتری نسبت به PLC دارد.

به دلیل گستردگی سیستم DCS و نیز تعدد بخش های مختلف در ان، از ارتباطات بیشتری که از نظرنوع شبکه نیز دارای تنوع بیشتری است، استفاده می شود. ارتباطات شبکه در DCS ، شامل ارتباط بین کنترلرها و فیلد،ارتباط بین کنترلر های مختلف DCS با یکدیگر و ارتباطات بین کنترلر ها با سیستم مانیتورینگ است، البته یک ارتباط دیگر که در DCS کاربرد دارد، ارتباط بین تجهیزات هوشمند فیلد با یکدیگراست که می تواند از طریق برخی از شبکه ها از قبیل Profibus PA ویا Foundation Fieldbus پیاده سازی شود.

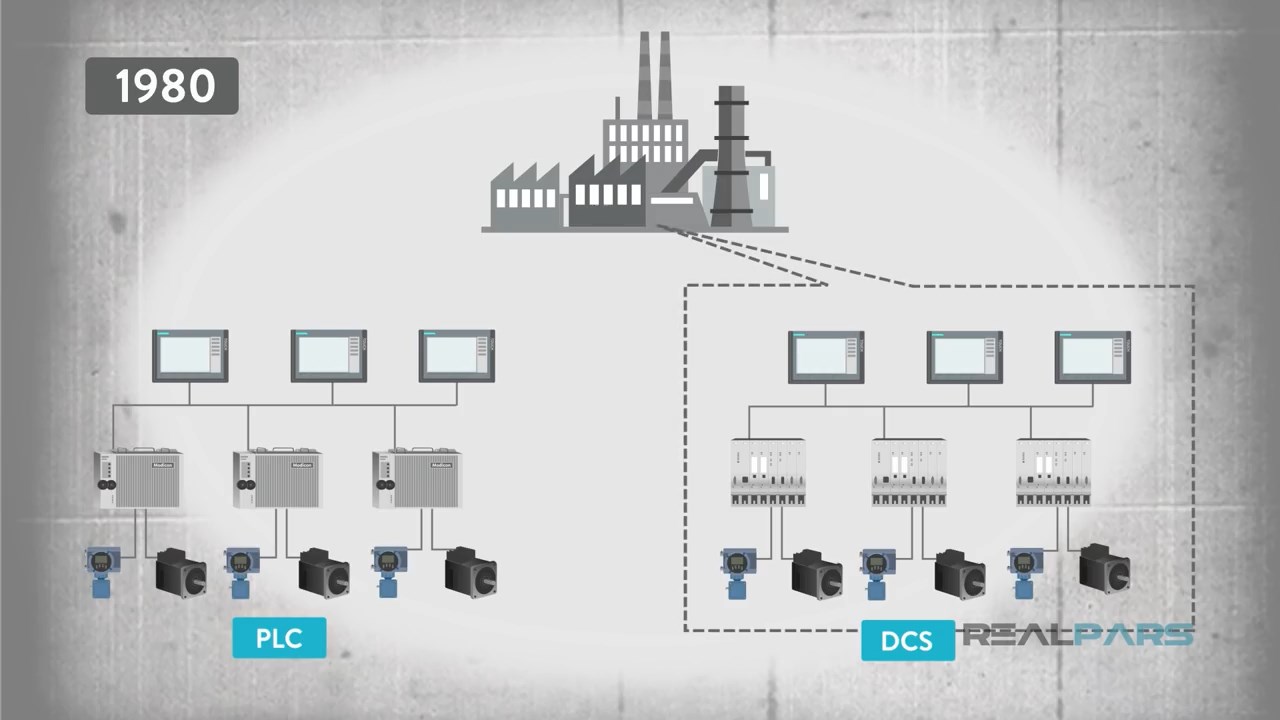

اگرچه DCS شامل چندین پی ال سی خود مختار است که به داخل سیستم توزیع شده اند با یان حال برای پردازش های اتوماسیون کاربرد دارد. خوب حال تفاوت آن ها در چیست؟ برای پاسخ به این سوال بایستی به 40 سال قبل برگردیم.

تاریخچه:

در گوشه ای از یک اداره شخصی به نام دیک مورلی (Dick Morley) درست بعد از اینکه از کارفرمای خود درخواست کرد تا به او اجازه کار کردن در روز های شنبه به جای جمعه را بدهند که خوب مسلما موافقط نشد و از شغل خودش استعفا داد ،اقای مورلی بسیار عجیب بوده که حتی میخواست آخر هفته ها (در بعضی کشورها شنبه و یکشنبه آخر هفته به حساب ی آید ) به جای روز کاری کار آخر کار کند. بعد از چندی آقای مورلی و یک دوست کمپانی همکاران بدفورد(Bedford Associates) را تشکیل دادند.

که در آن برای شرکت های ابزار محلی که قصد گسترش به وضعیتی منسجم و ثابت در عرصه ساخت و تولید داشتند پروپوزال می نوشتند.

این پروپوزال ها از کامپیوتر ای کوچکی استفاده می کردند که گویا یکسان و تکراری بودند و از پروژه ای به پروژه دیگر شباهت های زیادی برخوردار بودند. نهایتا آقای مورلی از پروپوزال نوشتن به خاطر تکراری بودن آن خسته شد

و به فکر این افتاد که آیا می شود یک کنترلر ای ایجاد کرد که این این کار های روزانه را انجام دهد. در واقع آقای مورلی این کار کرد و یه پیش نویس از یک کنترلر قابل برنامه ریزی پیشنهادی را ایجلاد کرد و به تیم خود ارائه داد. آنها شروع به طراحی کنترلر قابل برنامه ریزی کردند. بعد از دریافت پشتیبانی مالی کمپانی مودیکن (Modicon) به وجود آمد.

در طول فاز طراحی کنترلر قابل برنامه ریزی و بدون اطلاع به مدیکن، فردی از GM با نامه ای درخواست داد در مورد کنترلر ای با وضعیت ثابت که بتواند ماشین آلات کارخانه ها را بادوام و قابل اتکا کند و همچنین بتواند جایگزین سیستم های رله بسیار پیچ درپیچ سنگین که بسیار در صنعت تولید دست و پا گیر بودند نیز بشود.

کمی زمان گذشت و GM متوجه اقدامات مدیکن شد ونهایتا منجر به بستن قراردادی شد که 1میلیون دلار پی ال سی خردیداری کرد (در آن زمان کنترلر ها هنوز پی ال سی نامیده نمی شدند و کنترلر های قابل برنامه ریزی قلمداد می شدند و بخش منطقی یا لاجیک آن تا عصر اختراع و عرضه کامپیوتر های شخصی اضافه نشد) مدیکن به سرعت رونق گرفت اسم های متعددی را طی دستآورد ها مختلف برگزید

و آخرین نام و نام فعلی آن اشنایدر الکتریک (Schneider Electric) انتخاب شد.

در آغاز PLC عمدتا برای کنترل های گسسته استفاده می شد، به هر حال خرید بزرگ GM برای جایگزینی سیستم های رله انجام شد.

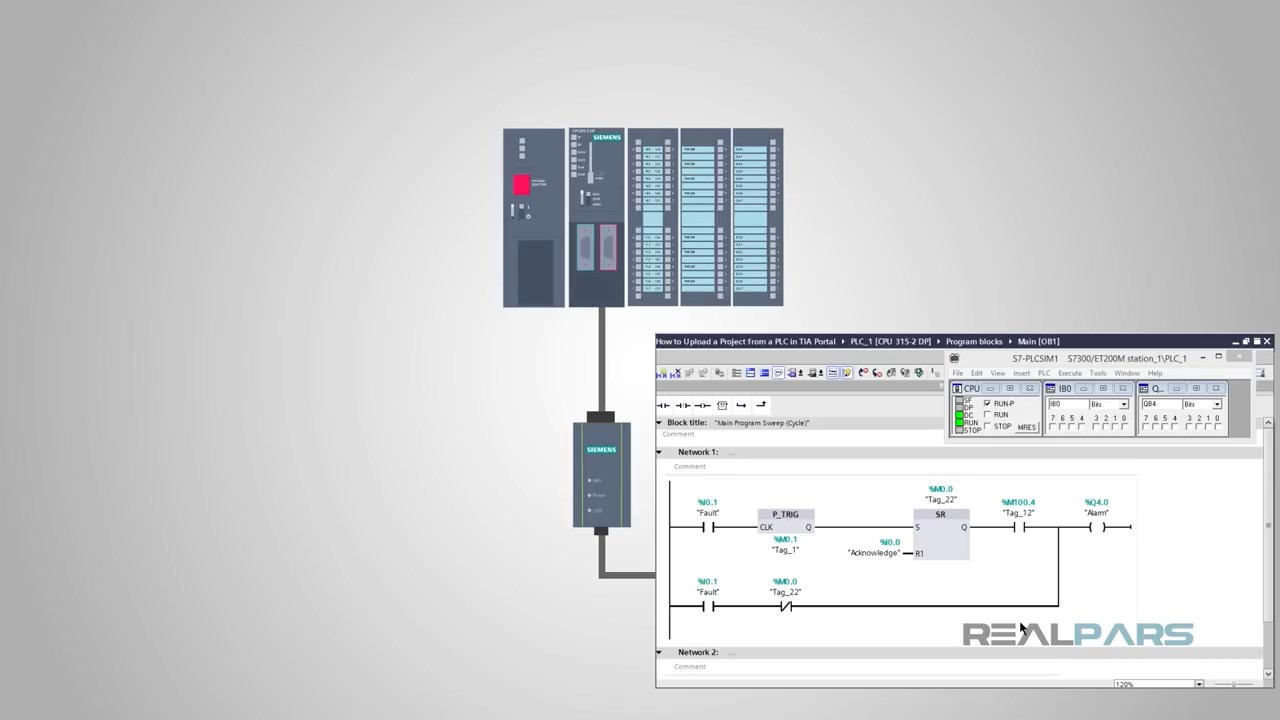

برنامه نویسی پی ال سی عمدتا به صورت منطق نردبانی (Ladder logic) بود که فرمتی دقیقا مشابه یک شماتیک می باشد.

پی ال سی اطلاعات مربوط به سخت افزار را از خود را سیستم های متصل دریافت کرده منطق را حل نموده و خروجی ها را پر نموده تا تاثیرات مورد نیاز تولید شود.بخصوص این که پی ال سی برای اجرای وظایف تکراری در یک قالب قابل اتکا و مداوم اخراع شده است.

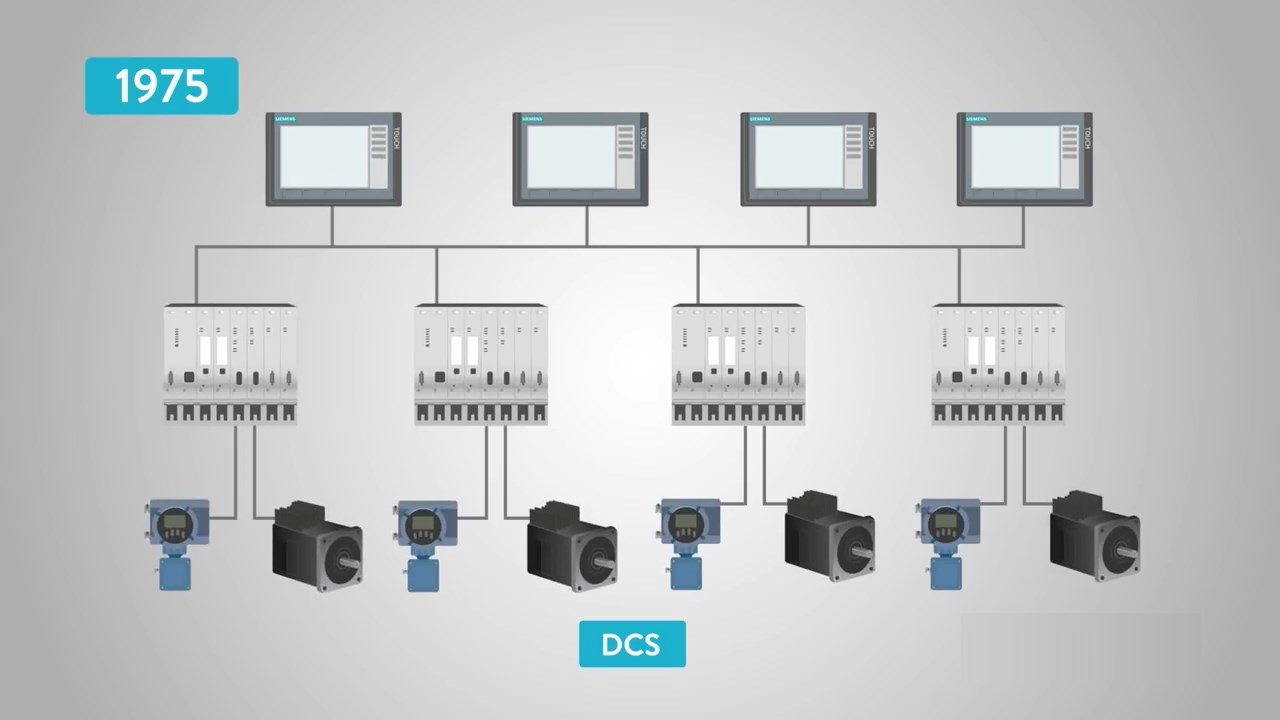

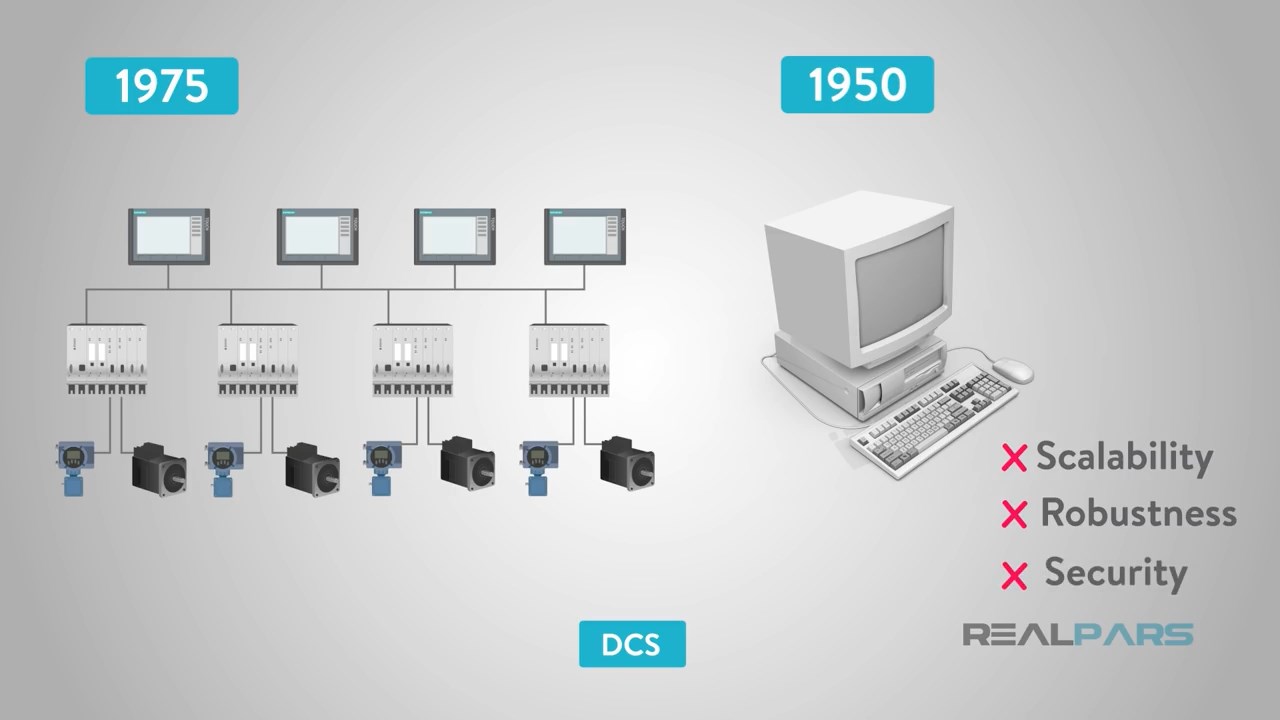

همینطور برای DCS نیز تقریبا در سال1975 یکسری کمپانی ها با نسخه هایی از DCS رونمایی شدند.

عموما ساخت سیستم های DCS به دلیل افزایش استفاده از میکروکامپیوتر ها می باشد.از 1950 به بعد سیستم های تحت کامپیوتر دیگری در صنعت وجود داشت اما محدودیت هایی نظیر مقیاس پذیری،سختی و امنیت به همراه داشت.

مزیت های زیادی به یک سیستم DCS وجود داشت اما یکی از برجسته ترین ها این بود که کل ماشینالات یک مجموعه می توانستند از طریق ارتباطات منسجم برقرار و با یک سیستم توزیع شده کنترل شوند.

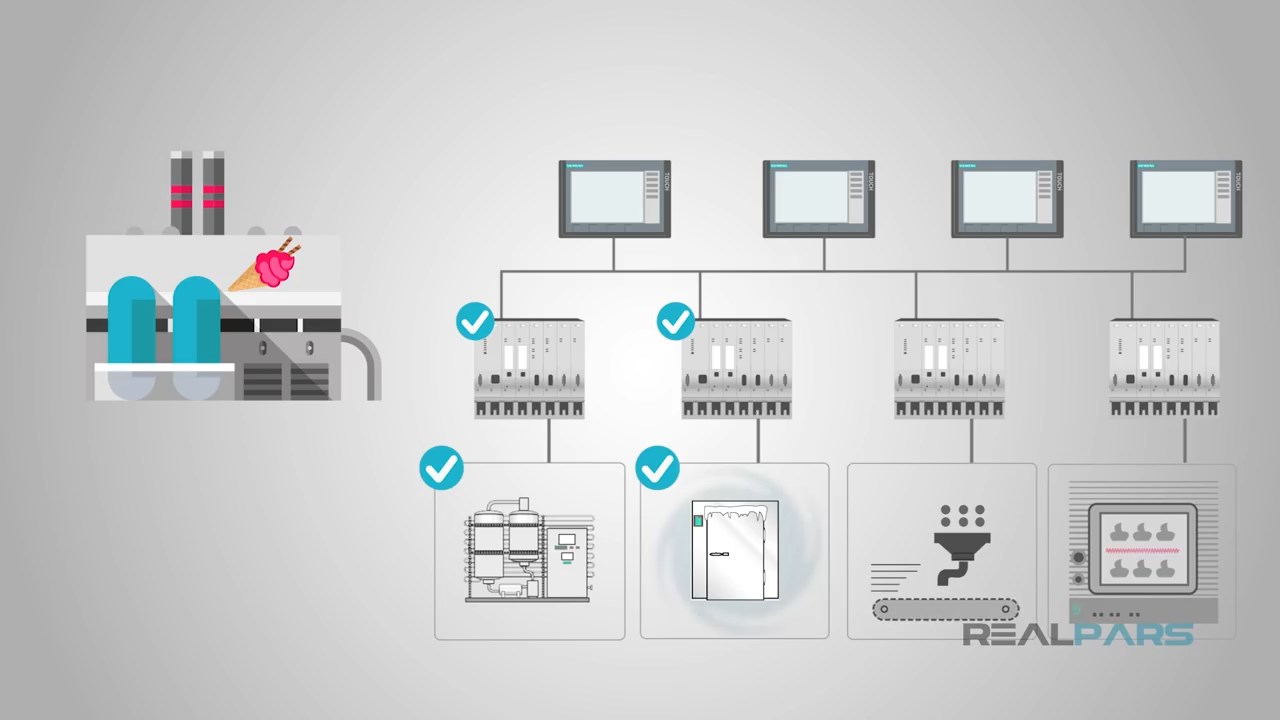

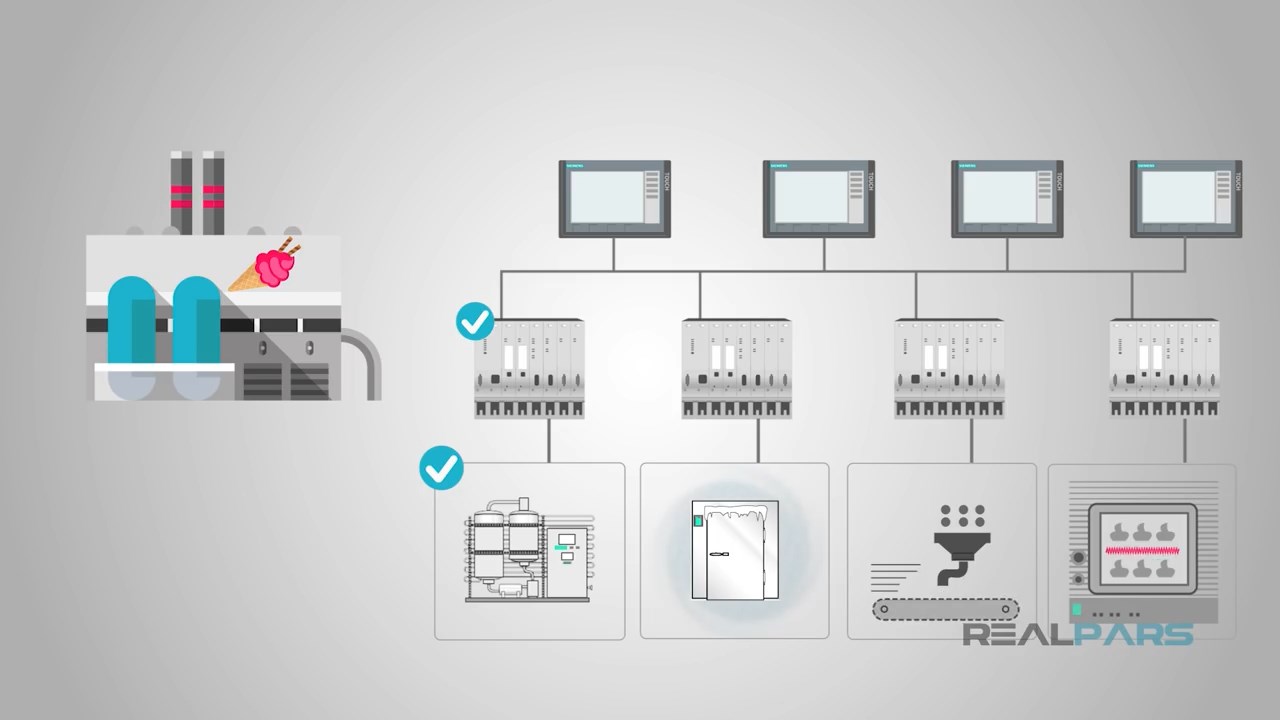

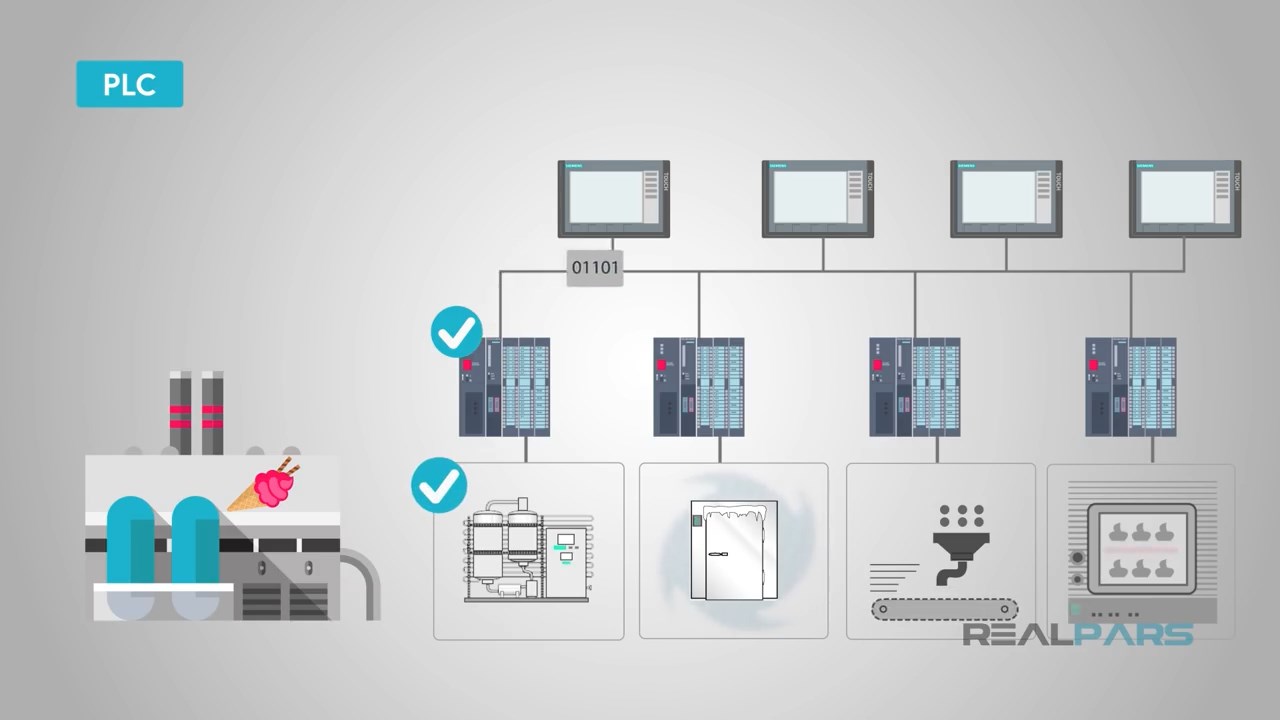

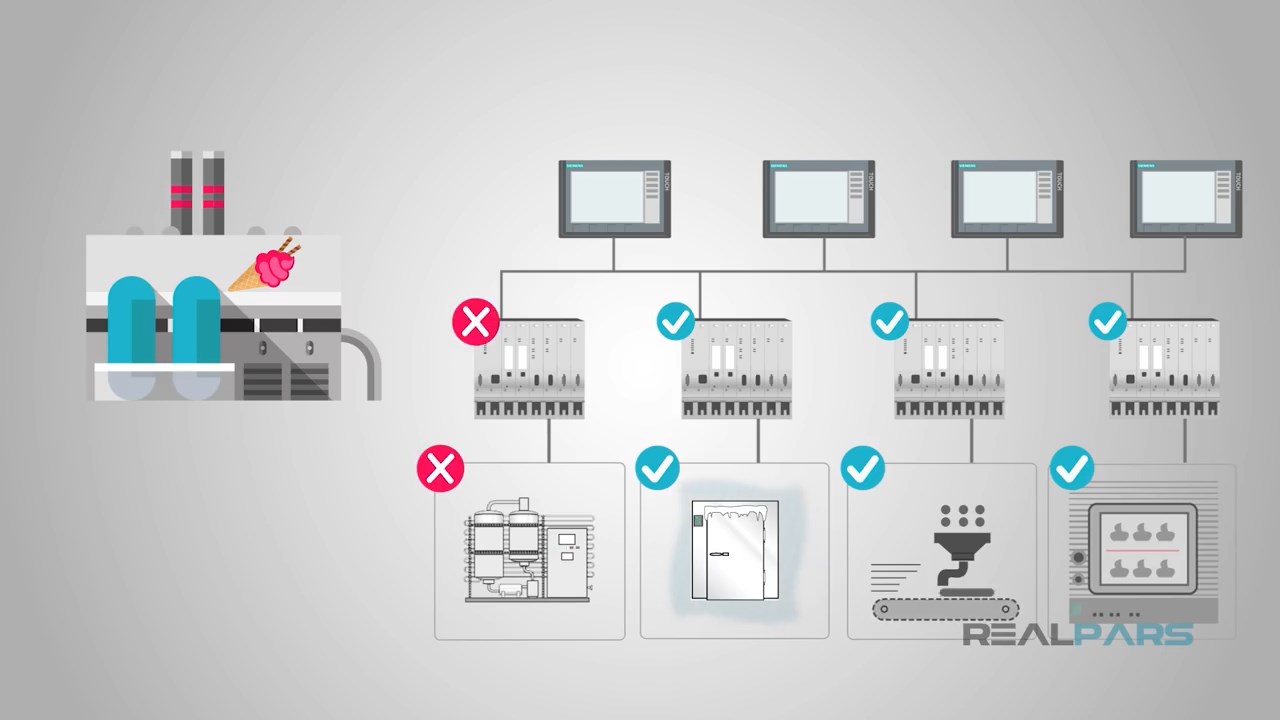

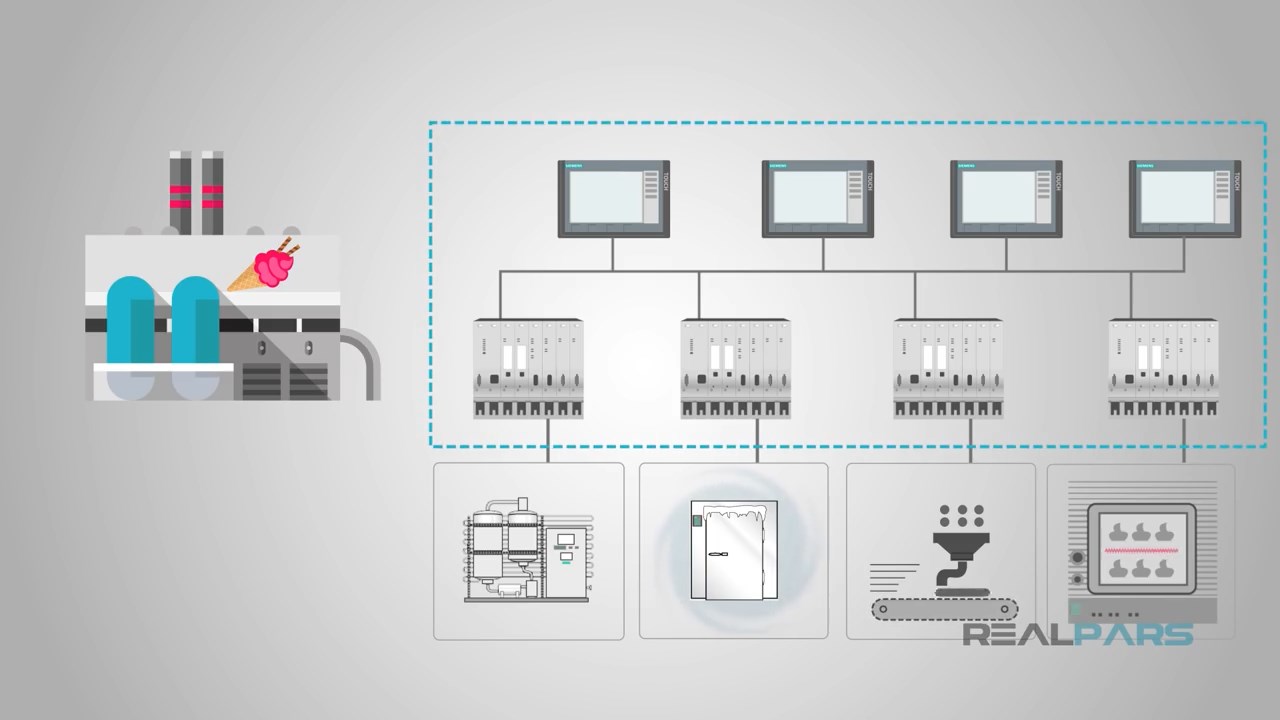

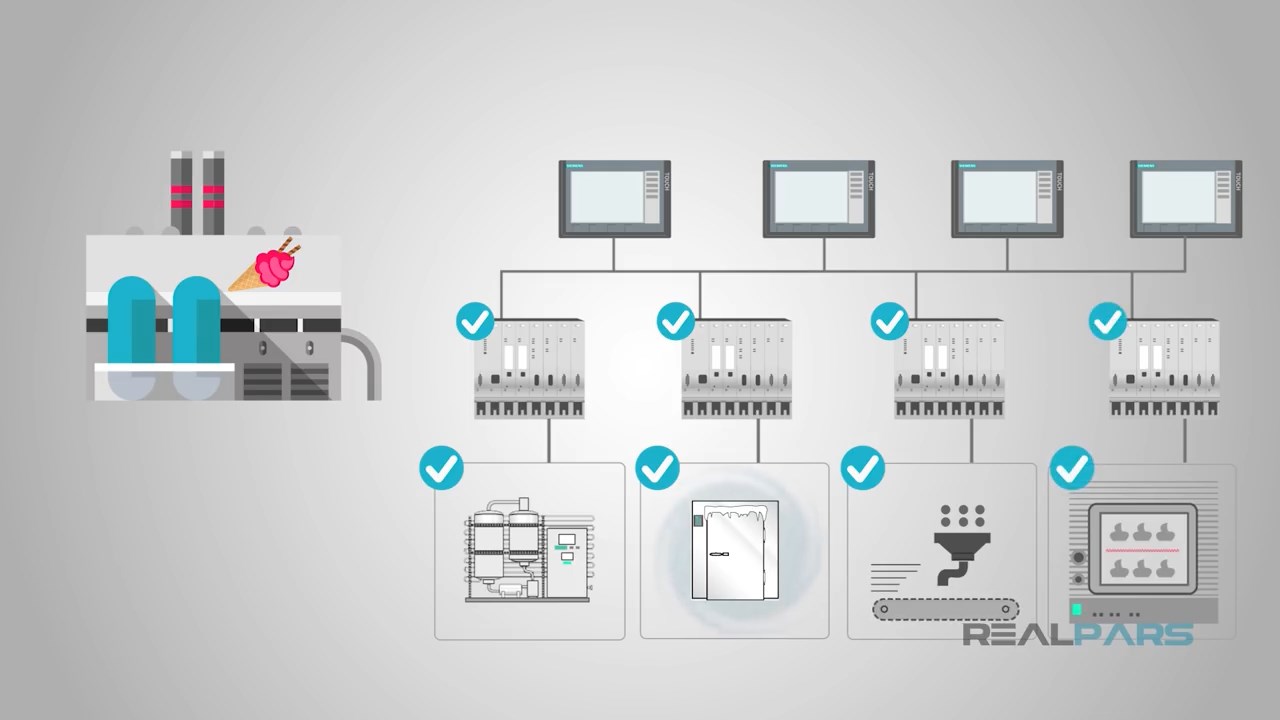

اگرچه DCS در اصل یک متد یا روش پیاده سازی سیستم کنترل است(که در آن کلیه وظایف کنترلی،ارتباطات و… به صورت توزیع شده پیاده سازی می شود)، اما نکته مهم این است که این سیستم به کمک سخت افزار های خاصی که دارای امکانات ویژه ای هستند، پیاده سازی و اجرا می شود. در حقیقت می توان بیان نمود که طراح سیستم، با تلفیق سخت افزار های کنترلی موجود(از قبیل PLC) می تواند یک سیستم DCS را پیاده سازی نماید و هم با استفاده از سیستم مخصوص DCS این امکان وجود دارد، اما استفاده از سخت افزار مربوط به DCS دارای مزایای بیشتری است.برای مثال شما یک کارخانه دارید بستنی ساندویج مغز کوکی تولید می کند.

این کار خانه یک خط تولید برای بستنی دارد و یکی از کنترلر های اتوماتیک آن بستنی را پردازش می کند.

بعد از کامل شدن پروسه بستنی، کنترلر بعدی عملیلت فریز کردن یا انجماد بستنی را به عهده دارد

همچنین کنترلر دیگری پروسه تولید کوکی را پردازش می کند

و نهایتا پی ال سی دیگری کار نظارت پردازش نان بستنی را بر عهده دارد.

در چنین سیستمی اگر یک پی ال سی از کار بی افتد به دلیل مجزا بودن پردازش ها فقط همان روی همان پردازش تاثیر می گذارد و روی بقیه بی اثر است.

این سیستم نهایتا منجر به رفتن روندی می شود که به صورت مجازی از از بین رفتن کل چرخه تولید کارخانه جلوگیری می کند.

DCS در کنترل پردازش های تکی و چندگانه خوب عمل می کرد. مزیت دیگر و مهم DCS نظارت و سیستم کنترل یکپارچه مشابه سیستم SCADA امروزی بود.

دلیل این امر وجود کل تگ ها در یکجا و از قبل محیا بودن برای کنترل پردازش موجود و قابل استفاده بر روی صفحه نمایش های کنترل و مانیتورینگ است.

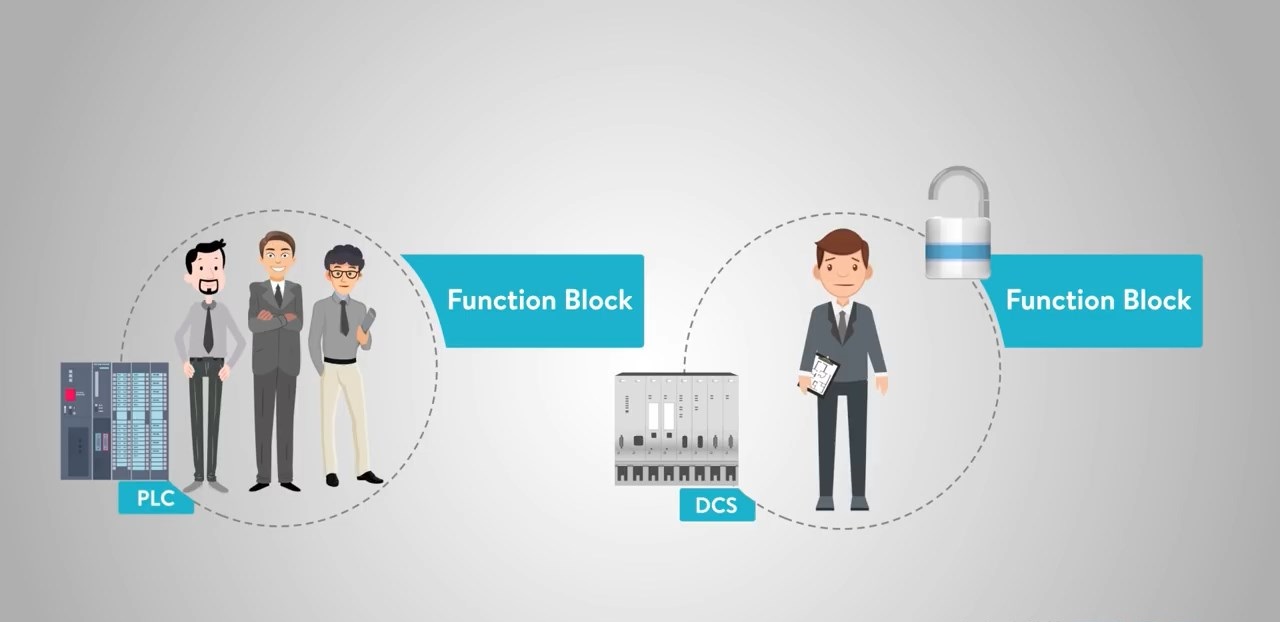

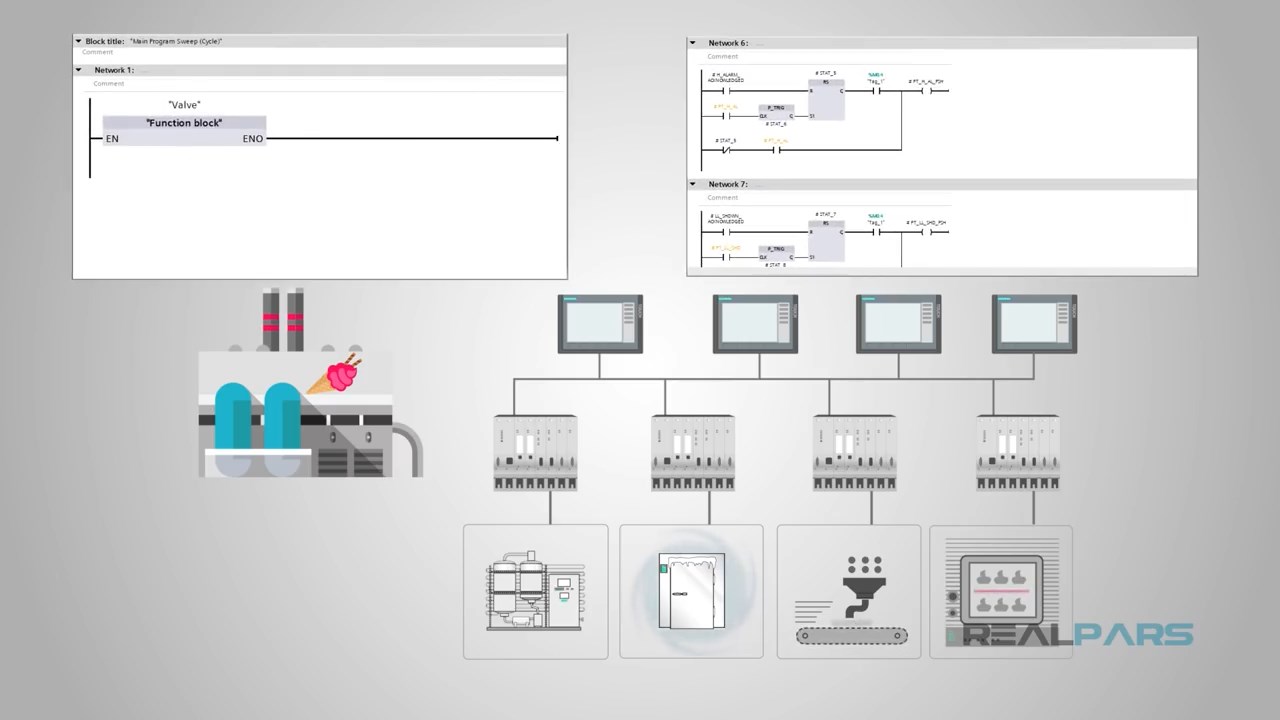

DCS نیز دارای بلاک عملکرد برنامه نویسی می باشد، اگر با بلاک عملکرد آشنایی ندارید بخشی یا چندین سطر از کد در پشت یک رابط تکی است.

به طوری که این رابط اموری نظیر مدیریت دستی و اتوماتیک عملیات شیر ها را انجام می دهد.

برنامه نویسی بلاک عملکرد صرفه جویی زیادی در زمان و برنامه نویسی مازاد ایجاد کرد.40 سال پیش تفاوت عمده این قضیه به راحتی در نظر گرفته می شد، فرض کنید شما یک کارخانه بزرگ با پردازش های ادامه دار دارید، احتمالا انتخاب شما سیستم DCS خواهد بود.

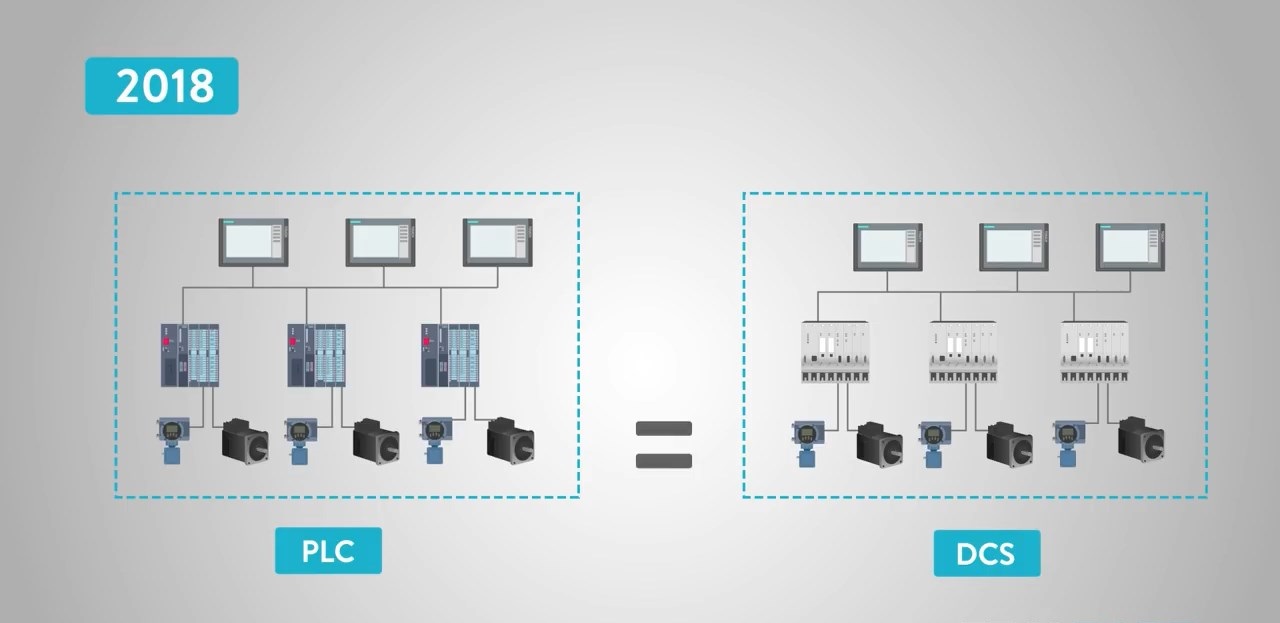

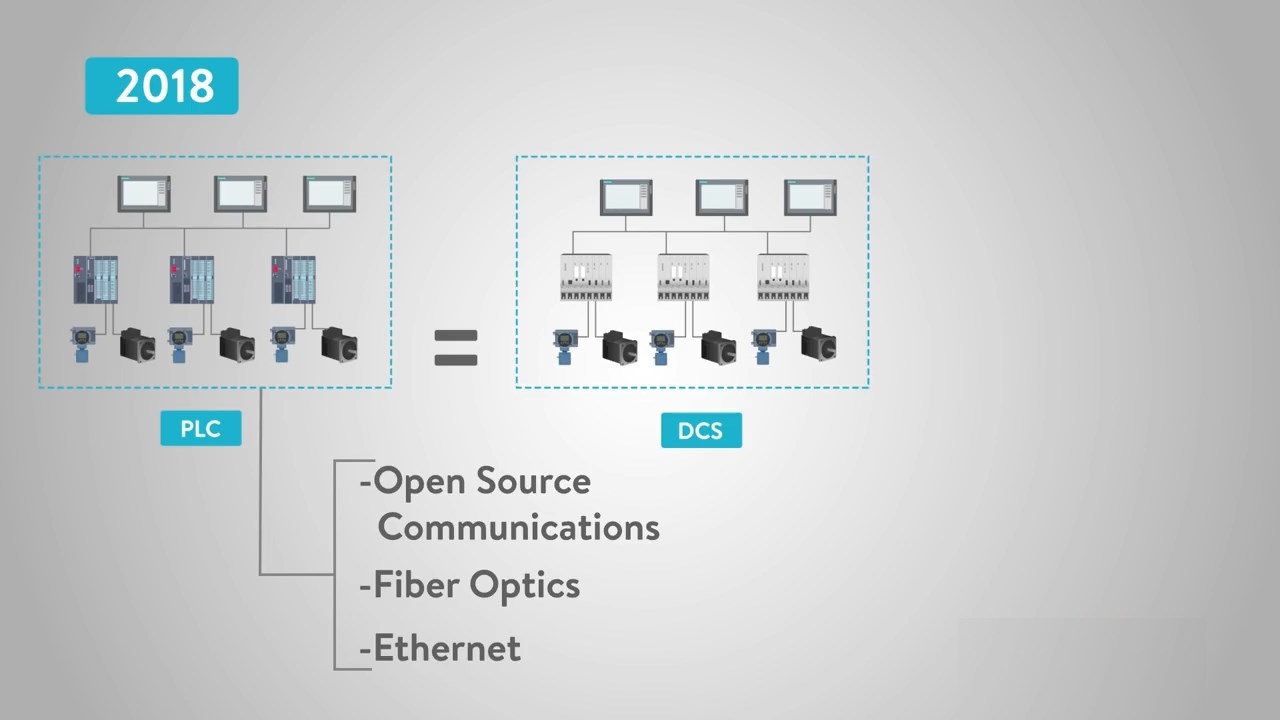

در صنعت امروزی DCS و PLC بسیار شبه هم هستند

و برای امور کنترل و مانیتورینگ یکپارچه به کار می آیند.از قابلیت های آنها می توان به موارد زیر اشاره کرد:

- ارتباطات منبع باز

- فیبر نوری

- اترنت

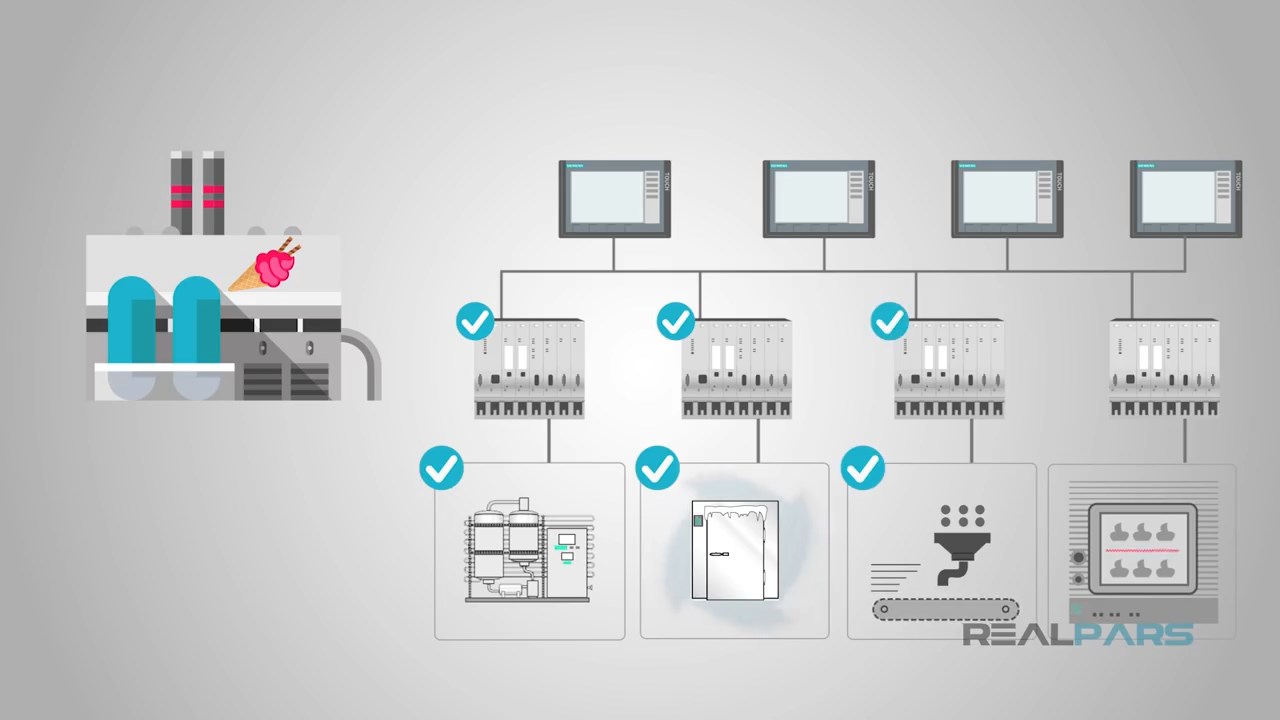

همچنین ارتباط با یکیگر همانند PLC ها و تبدیل شدن به یک پی ال سی مجزا که از طریق شبکه یا دیگر پی ال سی های مجزا ارتباط برقرار می کند.

این نوع ارتباط وسیع اجازه کنترل پردازش تکی و چندگانه که توسط یک PLC در ارتباط با دیگر PLC است را می دهد.

مثال بستنی ساندویجی ما را در نظر بگیرید.

PLC A تولید بستنی را پردازش می کند

بعد از این که کار پردازش پایان یافت PLCA که با PLCB در ارتباط است و از این طریف پایان پردازش را اطلاع میدهد سپس PLC B می تواند عملیات فریز یا همان انجماد را استارت بزند. همانطور که مشاهده می کنید با تکنولوژی های امروزی یک سیستم PLC سخت و وسیع می تواند همان کار DCS را انجام دهد.

- یکی از مزیت های سیستم DCS هزینه راه اندازی آن است.

- مانیتورینگ و سیستم کنترل از پیش ساخته شده

اکثر تکنیسین های میدانی کارخانه ها با برنامه نویسی منطق نردبانی آشنایی دارند اگرچه برنامه نویسان و تکنیسین های DCS معمولا نیاز به تجربه مخصوص بیشتری در عملکرد پایگاه داده ها درکنار دانش شبکه در ارتباط با فناوری اطلاعات دارند.

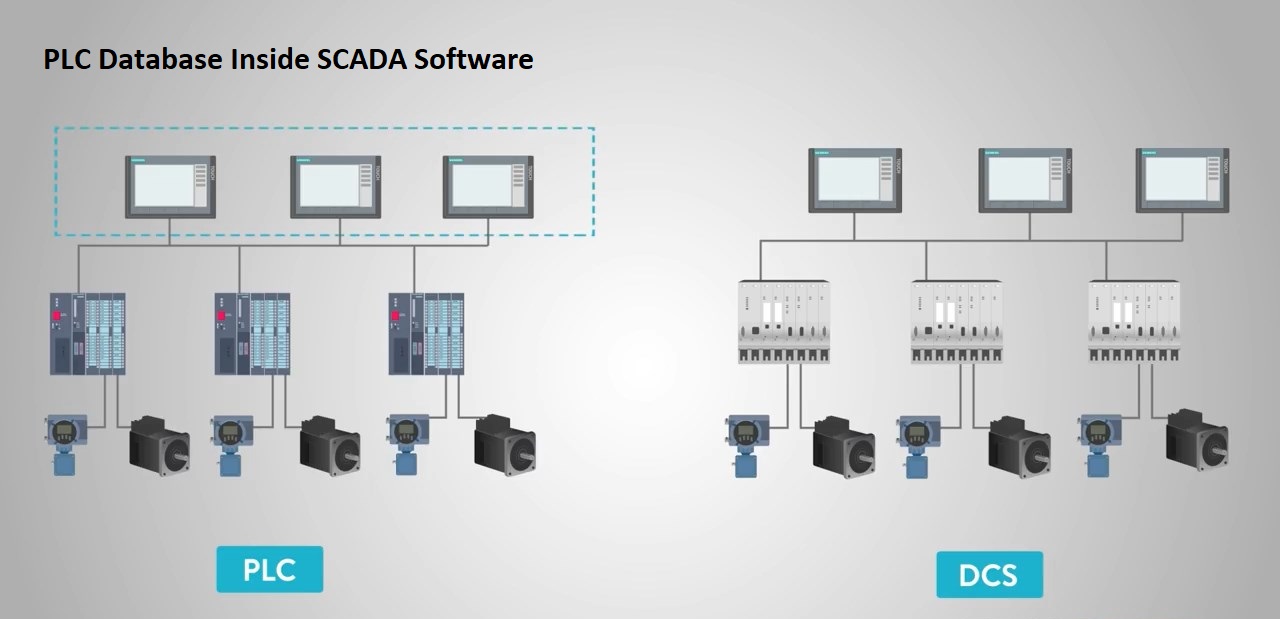

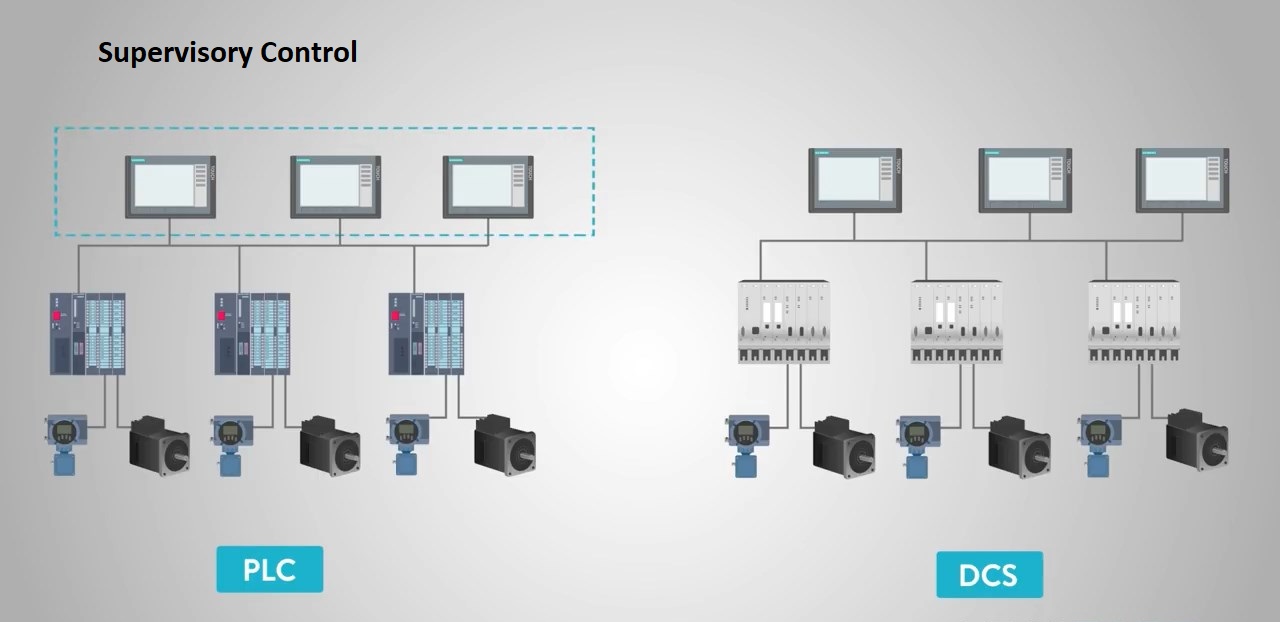

به خاطر تمرینات ویژه برنامه نویسان DCS نسبت به پی ال سی وجود دارند. از دیدگاه مزیت سیستم های پی ال سی (PLC) های امروزی جدا از سیستم سرپرستی و گردآوری داده که SCADA نامیده می شود تقریبا نزدیک به DCS عمل می کنند.

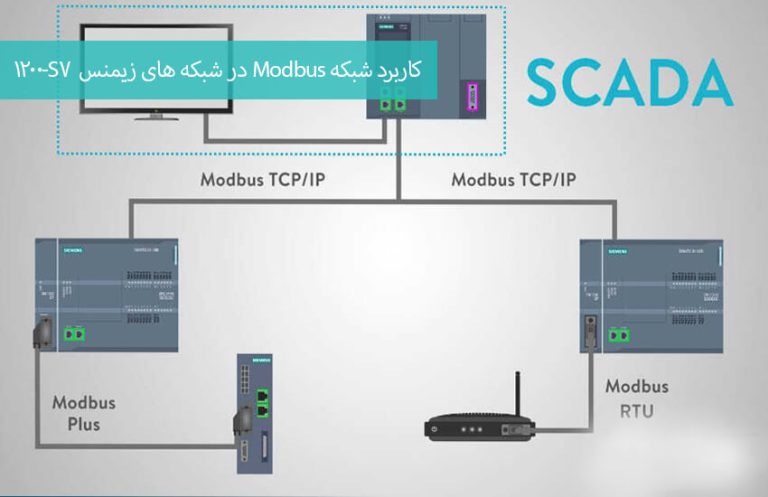

سیستم های SCADA

SCADA مخفف Supervisory Control And Data Acquisition بیانگر سیستم جامع جمع آوری دیتا های فرایند، کنترل و نظارت بر آنها می باشد. ساختار این سیستم مشابه DCS بوده ولی روش انتقال سگنال در آن معمولا به صورت بی سیم و یا از طریق خطوط مخابرات است .این سیستم زمانی کاربرد دارد که فواصل بین ایستگاه های کنترلی با یکدیگر زیاد باشد.مثلا در پست های انتقال برق بین شهری و مواردی از این دست،از SCADA استفاده می شود.

با سیستم یک پی ال سی (چندین پی ال سی در ساختار کارخانه) همچنان نیاز به ساخت سیستم کنترل و سوپروایزری دارید.

تمام بانک اطلاعات DCS برای ساخت و مانیتورینگ سیستم در دسترس خواهد بود،سیستم های پی ال سی ویا به عبارتی دیتابیس های پی ال سی های بخصوصی نیاز هست که در نرم افزار سیستمی SCADA ایجاد شود.

در حوزه پی ال سی برنامه نویس های زیاد تری برای استخدام وجود دارند و همچنین با زبان های برنامه نویسی جدید نظیر بلاک عملکرد، Sequential Function و … است.

برای کسب اطلاعات بیشترراجب این زبان ها می تواند به پست برنامه نویسی PLC مراجعه کنید .

نقطه برتری برنامه نویسی بلاک عملکرد دیگر انحصار به سیستم های DCS نمی باشد. همین موضوع باعث می شود تا در حین برنامه نویسی در بخش توسعه و مدیریت زمان کلی صرفه جویی شود.

خوب همانطور که می دانید مزیت ها و معایبی درهر دو سیستم وجود دارد. نکته قابل توجه این است که با تکنولوژی های امروزی هرکدام از این سیستم ها می توانند کل یک مجموعه تولیدی و کارخانه را کنترل کنند. مسلما هر سیستم که استفاده شود مزیت ها و معایبی را در کنار هزینه به همراه خواهد داشت.

در مجموع DCS پی ال سی های خودمختاردارد که به کل سیستم اتوماسیون متصل اند ولی با از کار افتادن پی ال سی لزوما کل مجموعه از کار نمی افتد، همچنین دارای سیستم مانیتورینگ و کنترل از قبل تعبیه شده می باشد که در صرفه جوی زمان توسعه موثر است.

یک پی ال سی تکی یک نقص تکی به حساب می آید. احتمالا قصد ندارید کل یک مجموعه اتوماسیون صنعتی را با یک پی ال سی تکی کنترل نمایید، اگرچه یک سیستم PLC متصل می تواند سختی و امنیتی نزدیک به یک DCS داشته باشد.

یک پاسخ

مفید بود

تشکر